Здесь золото в жилах стынет

06.10.2023

Александр ГРЕК, Руслан ГУСЕЙНОВ ФОТО

gazeta@ks.chukotka.ru

Представьте винтовой пандус в горной породе, ведущий вниз, на глубину в полкилометра. Тоннель довольно узкий – справа и слева от зеркал нашего уазика до стен не больше 50 см. Главный инженер рудника «Майский» Евгений Белозерских смеётся: «Первые дни мне самому было страшновато ездить, но теперь приноровился». Мы спускаемся на нижний горизонт, где сейчас добывают, наверное, самое северное в мире золото.

Упорные руды

Последнее коренное месторождение золота в СССР было открыто на Чукотке в полутора сотнях километров от самого северного города страны Певека в 1972 году. Как вспоминает Виктор Лаштабег, в то время возглавлявший Чаунскую комплексную геологоразведочную экспедицию, произошло это в мае, поэтому и назвали его Майским.

Первоначально запасы драгоценного металла оценили в 290 тонн. Месторождение сложное, основная часть руд относится к упорным, плохообогатимым. Было обнаружено около 20 рудных тел протяжённостью от 0,2 до 1,1 км, мощностью 2 – 4 м и глубиной залегания до 800 м, среднее содержание золота – 12 грамм на тонну руды.

В советское время рядом с рудником построили посёлок Майский и предпринимались попытки отработки промышленных схем извлечения металла, однако они оказались неудачными, и месторождение законсервировали. В 2000-е появились новые технологии, и в 2009 году компания «Полиметалл» начала строительство нового вахтового посёлка, обогатительной фабрики, очистных сооружений и хвостохранилища, а в 2013 году уже был получен первый концентрат.

ИЗВЛЕЧЕНИЕ НА МАКСИМУМЕ. Первый технологический пуск золотоизвлекательной фабрики на Майском пришёлся на март 2013 года, а уже в конце июля состоялось торжественное открытие ЗИФ. В течение прошедших с той поры 10 лет на ней переработано более 8,4 млн тонн руды, из которой извлечено свыше 44 тонн золота. При этом в 2023 году фабрика, где трудятся 130 специалистов при общей численности сотрудников предприятия около 1 тысячи человек, достигла исторического максимума своей эффективности – коэффициента извлечения в 92,4 %.

Не выходя на улицу

Вахтовый городок на Майском ничем не напоминает приисковые посёлки советских времён, которые – давно заброшенные – рассеяны по всей Чукотке. Раньше рабочие жили на месторождениях вместе с семьями, а посёлки представляли собой, скорее, мини-городки с детскими садами, школами, магазинами. В отпуск люди ездили нечасто, раз в три года – правда, сразу на шесть месяцев.

На Майское сотрудники прилетают на два месяца, после чего на месяц – до следующей вахты – возвращаются домой. Практически все самолёты из Певека, от которого до Майского 157 км, заполнены вахтовиками. Да и сам посёлок выглядит иначе. Современные здания на сваях соединены между собой закрытыми переходами, и, чтобы попасть из жилых помещений (которые, кстати, больше напоминают гостиничные номера, чем квартиры) в столовую, магазин, прачечную, баню или спортзал, выходить на улицу не нужно. Более того, прогулки на воздухе запрещены: иногда в посёлок заглядывают медведи.

Под землю

Изначально на месторождении было найдено два типа руд: первичные и окисленные. Окисленные залегали на глубине до 60 м и добывались открытым способом, поэтому сейчас они уже отработаны. А за первичными надо было идти глубоко под землю.

Примерное расположение рудных тел установили ещё в 1974 – 1986 годах, когда геологи пробурили около 400 разведочных скважин. Золото было, но оно содержалось в упорных сульфидных рудах с вкраплениями драгоценного металла на субмикронном уровне, и долгие годы не существовало рентабельной технологии его извлечения. Сейчас элемент научились добывать методом автоклавного выщелачивания на Амурском гидрометаллургическом комбинате, который тоже принадлежит «Полиметаллу». Вот туда и поставляется золотосодержащий концентрат с рудника.

Работа начинается с уточнения особенностей залегания рудного тела, для чего геологи бурят разведочные скважины с поверхности с сеткой бурения 20 на 20 м, а также из подземных выработок. Под землёй для разведки используется и более современная технология, например рентгенофлуоресцентные анализаторы (РФА-спектрометры), способные мгновенно определять концентрации химических элементов в породе методом рентгеновской флуоресценции с точностью до 0,00001 %. Это настоящий прорыв в геологии – моментальное получение информации о содержании золота в руде. Затем цифры перепроверяются очень точным лабораторным пробирным анализом.

После получения геологических данных строится трёхмерная компьютерная модель залегания руды, наложенная на модель рудника. Содержание золота в руде отмечается цветом – например, самые богатые руды с содержанием золота от 12 г/т выделяются красным, а бедные, с содержанием до 5 г/т, – синим.

Изучив точную компьютерную модель, за дело берутся маркшейдеры, подземные геодезисты. Их задача – указать направление дальнейшей проходки горной выработки, или штрека. Потом с моделью снова работают геологи, уточняют расположение рудного тела. Затем инженеры отдела горного планирования и геомеханики отстраивают трёхмерную модель ожидаемого очистного забоя для буровзрывных работ.

Бурение, взрыв – и готово

Наш уазик бодро спускается по наклонному транспортному штреку до отметки «–220 м», где расположены самые нижние выработки рудника. Если считать, что вход в шахту находится на высоте 300 м над уровнем моря, то над нами 520 м горной породы.

Сворачиваем в штрек и моментально теряем направление – просто непонятно, как ориентируется в многочисленных подземных поворотах главный инженер.

Перед спуском многие новички боятся, что на такой глубине может начаться клаустрофобия, но опасения оказались напрасными: штрек здесь достаточно большой, напоминает ветку метро. Воздух тоже довольно свежий. По словам Евгения Белозерских, сам по себе рудник безопасный, в нём нет взрывчатых газов и пыли, а породы очень прочные.

Едем дальше. Периодически навстречу выезжают самосвалы с горной массой. Пара слов по рации, и мощные машины сдают назад, уходя в поворот либо забираясь в специальные карманы, и пропускают нас. Ещё 10 минут под землёй, и мы на месте – в нижнем рудном штреке, в забой которого вгрызается самоходная буровая шахтная установка Sandvik DD410. Зрелище невероятное!

DD410 бурит шпуры, куда будет закладываться взрывчатка. Взрывники – рабочая элита, их труд опасен и требует огромного опыта. Особое искусство – так расположить заряды, чтобы отколоть от массива строго определённый кусок. В итоге, когда идёшь по выработкам, не верится, что стены или, как говорят шахтёры, «борта», дополнительно не обрабатываются, а штрек выбит только взрывами, словно гигантским долотом.

Шпуры, куда закладывается взрывчатка на основе селитры, бурят по определённой схеме. В самом центре идут врубовые шпуры, их задача – формирование первичной врубовой полости. Вокруг первого шпура располагают пустые компенсационные скважины: «Чтобы было куда работать взрывчатке», – объясняет специалист.

Дальше идут отбойные шпуры, предназначенные для разрушения основной массы породы, а по самому краю – оконтуривающие, которые и создают восхитительно чёткие линии туннелей.

Последовательность взрыва такова: сначала активируют врубовые заряды, потом отбойные и только в конце оконтуривающие. Результат – будто породу вынули огромным ковшом. Жаль, что увидеть всё это невозможно: перед взрывными работами весь персонал, кроме непосредственных участников, покидает рудник.

Снизу вверх

Технология добычи носит сложное название «камерная система с подэтажной отбойкой». Что это значит? Сначала проходят несколько горизонтальных штреков, пересекающих рудное тело. После за дело берутся буровые установки вертикального бурения Simba с гидравлическим перфоратором, которые бурят взрывные скважины с верхнего на нижний горизонт. От взрыва горная масса осыпается вниз, её отгружают, а образовавшуюся полость закладывают бутобетоном. Затем в штрек возвращается Simba, и процесс повторяется. Когда рудное тело заканчивается, буровая установка поднимается на следующий горизонт. Таким способом в год шахтёры на «Майском» проходят под землёй 25 км новых выработок, добывая 850 тыс. т руды.

Дальше руду на подземных самосвалах отвозят к ленте конвейера, по которой она поднимается наверх по специальному наклонному штреку. Некоторые самосвалы и погрузочно-доставочные машины аккумуляторные, они изготовлены в ЮАР и Канаде. Кстати, Майское – первое месторождение в России, где начали осваивать аккумуляторное подземное оборудование. Батарея рассчитана на три часа работы, а время её зарядки составляет всего 1,5 часа. По словам главного инженера рудника, основное преимущество такой техники – отсутствие выхлопных газов и выделения тепла, что важно в условиях вечной мерзлоты.

«Купаж» для мельниц

На поверхности руда поступает на рудный склад, где распределяется по содержанию золота. Перед отправкой на обогатительную фабрику породу смешивают, шихтуют. Как сказали бы виноделы, купажируют. Делается это для того, чтобы добиться среднего содержания золота 5,5 грамма на тонну: именно на такой показатель настроены технологические процессы на предприятии.

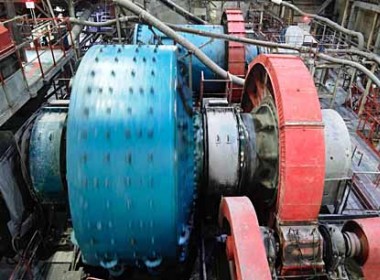

Раз в несколько минут к приёмному бункеру фабрики подъезжают мощные самосвалы и сгружают руду, которая поступает на щековую дробилку, где средний камень размером 600 мм уменьшается до 200 мм. Далее руда попадает на измельчительный передел – в шаровые мельницы с водой. Зрелище впечатляющее: гигантские стальные цилиндры, наполненные металлическими шарами размером с пушечное ядро, вращаются день и ночь, превращая породу в мелкую крошку. В результате на выходе из шаровых мельниц получается пульпа – водная смесь измельчённой руды, частицы которой размером до 71 микрона.

Между прочим, по оценкам Уралмаша, около 20 % всей электроэнергии, производимой в России, расходуется на дробление и измельчение руды. Иными словами, каждая пятая электростанция страны существует только для того, чтобы вращались мельницы и работали дробилки! В случае с «Майским» энергия поступает по линиям электропередачи из Певека, где пришвартована первая в мире Плавучая атомная теплоэлектростанция.

/>

/>

/>

/>

/>

/>

В год шахтёры на «Майском» проходят под землёй 25 км новых выработок, добывая 850 тыс. т руды, из которой в итоге получается 4 т золота.

Драгоценная пена

Технологическая схема извлечения золота на фабрике на профессиональном языке называется флотационным обогащением. Огромный зал заставлен флотационными машинами ёмкостью 50 кубометров, на поверхности которых непрерывно образуются маслянистые пузыри, напоминающие чёрную икру. Там смешанная с химическими реагентами пульпа насыщается воздушной смесью, и на поверхность всплывает пена, в которой скапливается золото. По сути, это и есть готовый продукт обогатительной фабрики – золотосодержащий концентрат. Осталось только удалить из него лишнюю влагу, которая на данном этапе составляет 80 %.

Вначале пена направляется в огромную чашу сгустителя, где происходит осаждение и обезвоживание, а уровень влаги падает до 35 %. Затем вода возвращается в процесс, а продукт перемещается на фильтрацию в пресс-фильтры, после чего жидкости остаётся всего 15 % – но и это много.

На последнем этапе концентрат отправляется в 16-метровые сушильные барабаны, где при температуре 500 градусов Цельсия он доводится до эталонной влажности 5 %. Содержание золота к этому моменту составляет порядка 62 г/т. Остаётся упаковать готовую продукцию в мягкие контейнеры, биг-бэги, массой 1150 кг каждый, взять пробы, опломбировать и отправить на склад.

Вывозится концентрат через морской порт Певек во время навигации, которая длится с конца июля до начала ноября, на Амурский гидрометаллургический комбинат. Там из 850 тыс. т руды, добытой в крайне суровых условиях, в итоге получается 4 т золота. Теперь, наверное, ни у кого не возникнет вопроса, почему этот драгоценный металл стоит так дорого.